В процессе работы производственных предприятий и объектов энергетики образуются различные виды пыли, твердые отходы, сажа и другие загрязнения. Рукавные фильтры очищают воздух от мельчайших частиц, защищают персонал от негативного воздействия примесей и сокращают выбросы вредных веществ.

В процессе работы производственных предприятий и объектов энергетики образуются различные виды пыли, твердые отходы, сажа и другие загрязнения. Рукавные фильтры очищают воздух от мельчайших частиц, защищают персонал от негативного воздействия примесей и сокращают выбросы вредных веществ.

Необходимость очищения воздуха на предприятиях

Предельно допустимые концентрации (ПДК) загрязнений в воздухе производственной зоны регламентируют санитарные правила и нормы СанПиН 1.2.3685-21. Они разработаны на основании Федерального закона №52-ФЗ от 30 марта 1999 года, действуют на всей территории РФ и определяют класс опасности вредных веществ. Нормативы ПДК распространяются на все рабочие места любых предприятий и производств, независимо от их расположения.

Несоблюдение санитарных правил и экологических норм может вызвать:

- нарушение охраны труда и ухудшение состояния здоровья персонала предприятия;

- увеличение вредных выбросов в окружающую среду;

- негативное воздействие на технологическое и вспомогательное оборудование, которое приводит к повреждению механизмов и снижению ресурса техники;

- ухудшение качества выпускаемой продукции.

Кроме того, за нарушение санитарного законодательства предусмотрены различные виды ответственности.

Рукавный фильтр обеспечивает очистку воздуха от пыли и других загрязнений, и помогает поддерживать содержание вредных примесей на низком уровне. Его используют в разных отраслях промышленности.

Перечень предприятий и загрязнений представлен в таблице 1 — использование рукавных фильтров в разных отраслях:

| Отрасль: | Применение: |

| Обработка зерна и мукомольные предприятия | Удаление мучки, мельничной пыли, лузги и шелухи

|

| Металлургическая промышленность | Очистка воздуха от отходов механической, дробеструйной и пескоструйной обработки, сварочной пыли и шлаков |

| Объекты энергетики | Фильтрация коксовых, угольных, пепельных и зольных выбросов

|

| Табачное производство | Нейтрализация мелкодисперсных растительных волокон |

| Горнодобывающие и обогатительные комбинаты, АБЗ | Устранение твердых отходов высокой дисперсности на участках дробления породы, перевалочных пунктах и транспортерах |

| Производство строительных материалов | Поглощение цементной, каменной, известняковой, минеральной и гипсовой пыли |

История появления рукавных фильтров

Поиском защиты от пыли человек занимался несколько тысячелетий. Сначала лицо закрывали от мелкодисперсных частиц плотным тканым полотном. Такой способ использовали бедуины, американские ковбои, проводники караванов и погонщики верблюдов, чья повседневная жизнь проходила среди пустынь и пыльных дорог. Плотной тканью закрывали лицо и те, кто работал в рудниках, каменоломнях и в других местах с высоким содержанием пыли и песка в воздухе.

С развитием производства и увеличением твердых мелкодисперсных отходов потребовались более эффективные технологии для уменьшения концентрации или полного удаления частиц загрязнений. Изобретателем прототипа рукавного фильтра считается Гиппократ, который признавал целебную силу чистой воды и придумал способ ее фильтрации. Для этого использовалась конструкция с прочно закрепленными мешками из хлопковой ткани. Благодаря переплетению нитей полотно пропускало воду, но удерживало механические твердые включения. Позднее такой мешочный фильтр получил название «Рукав Гиппократа».

Создание современного оборудования для фильтрации загрязненных жидких и газообразных сред происходило по двум направлениям. Тщательное внимание уделяли разработке функциональной и прочной конструкции. Кроме того, искали более прочные и удобные в использовании ткани. Постепенно натуральную байку, марлю из хлопка и войлок заменили нетканым полотном, полиамидом и другими видами синтетики.

Для очищения сред с разными типами загрязнений и улучшения эксплуатационных свойств поверхность современных рукавных фильтров пропитывают кислотостойкими или термостойкими составами, подвергают специальной обработке для упрочнения. Они отличаются высоким КПД во время очистки и востребованы на разных предприятиях, где в результате производственной деятельности образуются воздушные суспензии и пылевые взвеси.

Конструктивные особенности

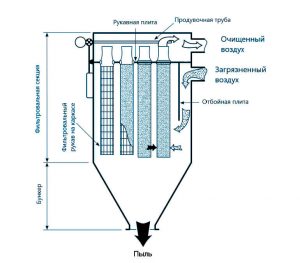

Варианты исполнения и размеры рукавных фильтров могут различаться из-за назначения и производителя. Однако стандартная комплектация пылеулавливающего оборудования включает следующие детали и механизмы:

Варианты исполнения и размеры рукавных фильтров могут различаться из-за назначения и производителя. Однако стандартная комплектация пылеулавливающего оборудования включает следующие детали и механизмы:

- прочный корпус из стали или пластика;

- отбойную пластину для отделения крупной пыли;

- бункер пирамидальной формы, который служит емкостью для сбора загрязнений;

- клапаны для поступления загрязненной воздушной смеси и отвода очищенной;

- комплекс регенерации, позволяющий регулярно удалять твердые частицы с рукавов.

Непосредственное удержание большей части пыли обеспечивает специальная фильтровальная секция. Согласно схеме рукавного фильтра это отсек, где размещаются отдельные рукава с каркасом. Они могут быть плоскими или цилиндрическими, и устанавливаются независимо в прочной установочной раме.

Поверх каркасов с помощью хомутов, заклепок и других приспособлений закреплены рукава, изготовленные из разных материалов. Бункер служит для сбора пыли, которая отделяется отбивной пластиной и образуется при удалении загрязнений с рукавов. Он может быть укомплектован шнеком и приводом для отвода осажденных частиц.

Для управления процессом очистки устанавливают датчики и другие устройства. К примеру, степень заполнения пылью можно определить по дифференциальному манометру или таймеру.

Условно рукавные фильтры разделяют на две части. Грязная камера включает отсек для подачи запыленного воздуха, отбойную плиту, накопитель для пыли и рукава, где собираются твердые отходы высокой дисперсности. Чистая камера вместе с выходным клапаном обеспечивают отвод воздушного потока без загрязнений. В ней также размещают элементы и механизмы регенерации. Чистая камера отделена прочной рамой, на которой надежно закреплены каркасы с рукавами. Их вид, характеристики и количество определяют особенности конструктивного решения пылеулавливающего оборудования.

Принцип работы

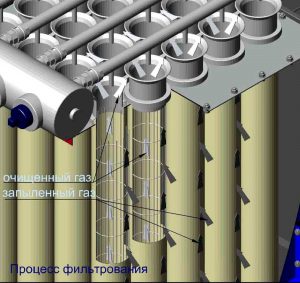

У рукавного фильтра принцип работы заключается в очистке запыленных воздушных масс путем пропускания потоков через фильтрующую поверхность.

Процесс предусматривает несколько этапов:

Процесс предусматривает несколько этапов:

- Подводку загрязненного воздуха во входной клапан. Для этого можно использовать компрессоры, пневматические насосы, напорные вентиляторы и другие виды вспомогательного оборудования. Если обрабатывают поток с высокой температурой, то к нему подмешивают атмосферный или чистый предварительно охлажденный воздух.

- Контакт потока с рабочей поверхностью рукавов, которая может быть тканая или нетканая. Воздушные массы без загрязнений попадают внутрь и отводятся через чистую камеру. Мелкодисперсные отходы накапливаются на поверхности рукавов с внешней стороны.

- Регенерации. Она предусматривает регулярную очистку поверхности рукавов от скоплений пыли и грязи. Проводится в случае ухудшения качества фильтрации.

При регенерации твердые частицы собираются в накопительном бункере и затем удаляются. Пропускная способность восстанавливается.

Типы рукавных фильтров

Аспирационные установки служат для удаления сухой пыли из рабочей зоны и вокруг технологических линий. Они включают разветвленную сеть воздуховодов и засасывают отходы с воздухом. Рукавные фильтры для аспирации применяют при оснащении центральных и локальных систем.

Установки первого типа служат для сбора твердых частиц со всех агрегатов и станков. Они работают в автоматическом или полуавтоматическом режиме, накапливают отходы перед утилизацией в одном месте и предусматривают возможность размещения рукавного фильтра на крыше или на улице. Локальные системы удобны в мастерских или цехах небольшой площади. Фильтры располагают рядом с рабочей зоной. Они также востребованы, если невыгодно или технически невозможно прокладывать трубопровод большой длины.

Преимущества и недостатки

Фильтры рукавные имеют универсальную конструкцию и легко модифицируются под нужды определенных производств. Поэтому они могут использоваться в очистительных системах на предприятиях разных отраслей промышленности. Другие преимущества:

- Отсутствие жестких требований к свободному пространству и площади. Всегда можно подобрать компактную модель для работы в ограниченных условиях.

- Высокая эффективность. Степень очистки загрязненных воздушных масс составляет около 90-99%.

- Минимальная сложность монтажа и управления. Фильтрационное оборудование легко объединяется с технологическими линиями и позволяет сделать процесс очистки от пыли и твердых мелкодисперсных отходов полностью автоматическим.

- Низкие расходы на эксплуатацию. Рукава меняют примерно раз в 2-3 года.

- Допускается работа в отапливаемых помещениях и на открытом воздухе при температуре до -60 °C.

Из недостатков можно выделить необходимость организовать поступление сжатого воздуха при наличии установок производительностью 150-200 м3/час. Для некоторых производств или работы в агрессивных условиях нужны износостойкие рукава из стекловолокна и других дорогостоящих материалов.

Основные характеристики

Выбирая фильтр, нужно учитывать технологические особенности производства, вид и характеристики загрязнений воздушных потоков.

Производительность

Основной показатель эффективности работы установок — производительность, которая измеряется в м3/час при заданной скорости фильтрации. Для очистки больших объемов воздуха используют фильтры с рукавами круглого сечения. Они устанавливаются в крупных агрегатах, которые работают при очень сильной запыленности.

Основной показатель эффективности работы установок — производительность, которая измеряется в м3/час при заданной скорости фильтрации. Для очистки больших объемов воздуха используют фильтры с рукавами круглого сечения. Они устанавливаются в крупных агрегатах, которые работают при очень сильной запыленности.

Фильтры с плоскими рукавами компактные, но менее производительные. Они востребованы на производствах с небольшой пылевой нагрузкой и в цехах с ограниченной свободной площадью. К важным техническим характеристикам оборудования также относятся длина и количество рукавов, площадь фильтрации, давление, допустимая концентрация пыли и рабочая температура воздушного потока.

Тип установки

Рукавные фильтры, которые используют для очистки потоков воздуха от пыли и твердых мелкодисперсных отходов, могут быть горизонтальными или вертикальными. Благодаря особенностям конструкции агрегаты первого типа пропускают больший объем воздушных масс. Этому способствует и продолжительное прохождение потока с включениями пыли и твердых отходов по рукаву. Поэтому горизонтальные фильтры удерживают больше загрязнений.

Материал изготовления

Продолжительность использования и эффективность фильтрации зависят от вида и характеристик материала фильтрующего элемента — плотности поверхности, износостойкости и структуры. Для рукавов из ткани используют хлопок или шерсть и синтетические материалы — стекловолокно, полиэфир, полиамид. Популярны фильтры из нетканого полотна. Наличие волокнистой поверхности и мелкопористой структуры позволяет удерживать больше частиц и загрязнений. Для улучшения эксплуатационных свойств и получения новых возможностей материал фильтрующих рукавов обрабатывают специальными пропитками.

Продолжительность использования и эффективность фильтрации зависят от вида и характеристик материала фильтрующего элемента — плотности поверхности, износостойкости и структуры. Для рукавов из ткани используют хлопок или шерсть и синтетические материалы — стекловолокно, полиэфир, полиамид. Популярны фильтры из нетканого полотна. Наличие волокнистой поверхности и мелкопористой структуры позволяет удерживать больше частиц и загрязнений. Для улучшения эксплуатационных свойств и получения новых возможностей материал фильтрующих рукавов обрабатывают специальными пропитками.

Способы регенерации

Со временем рукавные фильтры засоряются пылью и твердыми отходами, и хуже очищают потоки воздушных масс. Для удаления скопившейся грязи и восстановления функциональности оборудования применяют несколько способов.

Механическое вибрационное встряхивание

Распространенная технология очистки от пыли. Принцип действия заключается в интенсивном сотрясении рукавов в горизонтальном или вертикальном направлении. Загрязненные частицы оседают в бункере, из которого пыль убирают с помощью скребковой цепи, конвейера или поворотного тамбура. Выполняют механическое вибрационное встряхивание путем воздействия на штоки или за счет вращательного движения с эксцентриситетами. Такой способ обеспечивает стабильное удаление осадка пыли, но требует особого внимания персонала и отключения фильтра на время регенерации. При таком подходе движущие части очистных установок быстрее изнашиваются и требуют замены.

Распространенная технология очистки от пыли. Принцип действия заключается в интенсивном сотрясении рукавов в горизонтальном или вертикальном направлении. Загрязненные частицы оседают в бункере, из которого пыль убирают с помощью скребковой цепи, конвейера или поворотного тамбура. Выполняют механическое вибрационное встряхивание путем воздействия на штоки или за счет вращательного движения с эксцентриситетами. Такой способ обеспечивает стабильное удаление осадка пыли, но требует особого внимания персонала и отключения фильтра на время регенерации. При таком подходе движущие части очистных установок быстрее изнашиваются и требуют замены.

Импульсная продувка

Выполняется с помощью сжатого воздуха, который предварительно очищают и подают небольшими порциями. При импульсной продувке на рукава воздействуют аэродинамические удары, направленные внутрь. Сжатый воздух под давлением проходит по всей длине фильтрующих элементов, мгновенно увеличивает их диаметр и сбивает пыль, осевшую на поверхности. Для рукавов большой длины используется обратная продувка. Она проводится чистым воздухом или газом, удаляет пыль, которая легко сбрасывается.

Регенерация рукавов картриджей

Обеспечивает восстановление плоских фильтрующих рукавов. Проводится разными способами, в том числе механическим встряхиванием и комбинацией нескольких вариантов.

Обеспечивает восстановление плоских фильтрующих рукавов. Проводится разными способами, в том числе механическим встряхиванием и комбинацией нескольких вариантов.

Регенерация обычно выполняется в автоматическом режиме. Установленные датчики фиксируют загрязнения, определяют объем собранных твердых отходов, пропускную способность и давление. Если эксплуатационные показатели ухудшаются, сенсор подает сигнал и включает механизм встряхивания или запускает систему продувки.

Особенности замены рукавного фильтра

Конструкция рукавных фильтров обеспечивает качественную очистку воздушных и газовых потоков от мелкодисперсных примесей и способствует равномерному распределению пылевой нагрузки. Она регулирует объем поступающего воздуха и предусматривает возможность замены одного элемента или всей системы фильтрации.

При повреждении одного рукава не обязательно его демонтировать. Достаточно отсечь и закупорить фильтрующий элемент на уровне трубной решетки. Снимать каркас не требуется. Меняют фильтр рукавный, если он деформирован частично или полностью, и не выполняет своих функций.

При повреждении одного рукава не обязательно его демонтировать. Достаточно отсечь и закупорить фильтрующий элемент на уровне трубной решетки. Снимать каркас не требуется. Меняют фильтр рукавный, если он деформирован частично или полностью, и не выполняет своих функций.

Во время замены делают следующее:

- Перекрывают заслонки на входном и выходном отсеках.

- Снимают продувочную трубу, которая ведет к поврежденному рукаву или батарее. Демонтаж выполняют через смотровое окно.

- Отсоединяют каркас рукава.

- Удаляют рукав, опуская его в бункер для сбора пыли или поднимая по трубной решетке.

- Устанавливают новый исправный рукав, действуя в обратном порядке. После подсоединения каркас надежно фиксируется и подключается продувочная трубка.

В завершении производят пробный запуск для проверки исправности фильтра. Замену поврежденных деталей, как и полный монтаж нового оборудования, выполняют на основе данных проектной документации. При этом учитывают условия работы систем фильтрации и рекомендации производителя.

Правильная установка и эксплуатация, регулярное обслуживание и своевременная замена поврежденных деталей обеспечат продолжительный срок службы рукавных фильтров. Тщательный выбор материала рукавов с учетом параметров рабочей среды и пылевой нагрузки позволит эффективно очищать воздушные массы от загрязнений без значительных затрат.